Mälzereien und Brauereien sind ständig bemüht, Kosten und Energie einzusparen und ihre CO2-Bilanz zu senken. Was wäre, wenn Mälzer den Prozessschritt mit dem höchsten Energieverbrauch, das Darren, einfach überspringen könnten? Und was, wenn die Brauer ein funktionierendes Verfahren zum Schroten von Grünmalz hätten? Em. Prof. Guido Aerts, KU Leuven, beschreibt in diesem Beitrag ein Brauverfahren mit Grünmalz und ein Nassschrotverfahren mit zwei aufeinanderfolgenden Schrotmühlen, die erste zum Vorschroten und die zweite zum Schroten.

Angesichts des Klimawandels müssen auch Mälzereien und Brauereien neue Wege finden, Energiesparmaßnahmen umzusetzen und Energie-, Strom- und Wasserkosten sowie Treibhausgase so weit wie möglich zu senken.

Im Mälzungsprozess ist der Darrschritt der Hauptenergieverbraucher. Deshalb ist es unerlässlich, dass bei diesem Schritt die CO2-Bilanz der Mälzereien gesenkt wird. Das Darren verbraucht ca. 80 GWh Wärme- und 9 GWh Stromenergie für 100 000 t Malz im Jahr. Der Mälzungsprozess steht damit umgerechnet für 220 kg CO2-Äquivalent/Tonne Malz.

Im Labormaßstab durchgeführte Untersuchungen mit Grünmalz zeigen, dass man Grünmalzextrakte mit denselben Qualitäten wie Extrakte aus Darrmalz produzieren und akzeptable Biere herstellen konnte. Der Verwendung von Grünmalz in großtechnischen Brauereien stehen hauptsächlich zwei Gründe entgegen: Es existieren noch keine geeigneten Mühlen, und Grünmalz muss innerhalb von 10 bis 20 Stunden verarbeitet werden.

Darren bietet auch Vorteile

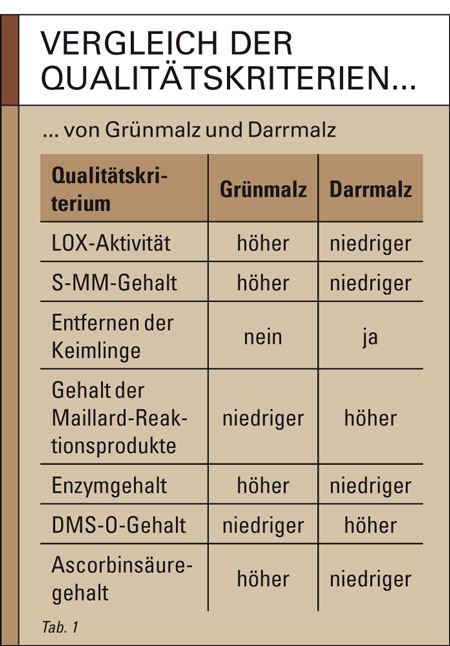

Obwohl der Darrschritt ein Hauptverbraucher von Wärme und Strom ist, hat er viele Vorteile für die Bierqualität, z. B. Senkung der Lipoxygenaseaktivität, Regelung von S-Methyl-Methionin-Gehalten (SMM), einfachere Entfernung des Keimlings, und er ist sehr wichtig für die charakteristische Farbe und den typischen Geschmack, den das Malz ins Bier einbringt.

Andererseits ist die Enzymaktivität in Grünmalz hoch, was bedeutet, dass nach und nach ungemälzte Zumaischstoffe bzw. Spezialmalze oder Spezialextrakte problemlos verwertet werden können. Grünmalz enthält die niedrigsten DMSO-Gehalte. Ebenfalls verlängert der Einsatz von Grünmalz die Geschmacksstabilität des Verkaufsbieres. Die hohe LOX-Aktivität nach der Keimung ist bei Wahl geeigneter Einmaischbedingungen ebenfalls unproblematisch. Tabelle 1 fasst die Qualitätskriterien zusammen.

Grünmalz schroten in zwei Schritten

In Brauereien mit einem Läuterbottich werden Walzenmühlen zum groben Schroten verwendet, um die Spelzen zu schützen, denn sie fungieren als Filterschicht beim Läutern. Wenn man derartige Walzenmühlen zum Schroten von Grünmalz verwendet, verblockt die Mühle aufgrund des hohen Wassergehalts.

In Brauereien mit einem Maischefilter wird zum Feinschroten häufig eine Hammermühle eingesetzt. Auch in diesem Fall tut sich die Mühle aufgrund des hohen Wassergehalts des Grünmalzes schwer. Mit einer typischen Nassschrotmühle, einer Scheibenmühle, sind die Probleme geringer, aber die Keimlinge werden nicht vollständig zerstört. In einem späteren Stadium des Maischprozesses wird die Würzefiltration dadurch erschwert, wenn nicht sogar unmöglich. Angesichts dieser technischen Schwierigkeiten verwenden Brauer kein Grünmalz.

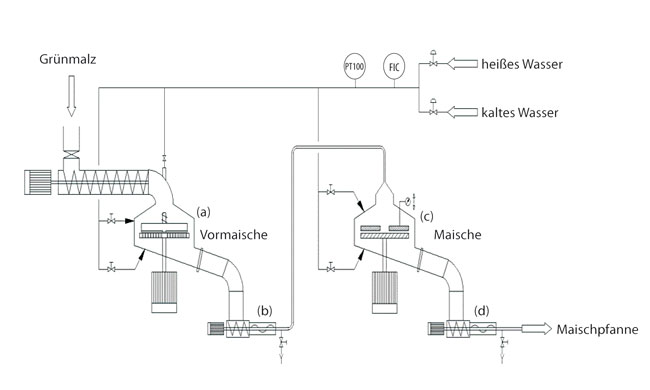

Abb. 1 Flussdiagramm des Nassschrotverfahrens mit zwei aufeinanderfolgenden Mühlen; (a) Vorschrotvorrichtung, (b) vorgeschrotetes Grünmalz, (c) Steinmühle, (d) fein geschrotetes Malz/Maische

Abb. 1 Flussdiagramm des Nassschrotverfahrens mit zwei aufeinanderfolgenden Mühlen; (a) Vorschrotvorrichtung, (b) vorgeschrotetes Grünmalz, (c) Steinmühle, (d) fein geschrotetes Malz/Maische

Das neue Verfahren (Patentanmeldung PCT/IB2020/0603030) schrotet Grünmalz in zwei aufeinanderfolgenden Schritten. Grünmalz wird in einem ersten Zerkleinerungsschritt zu vorgeschrotetem Grünmalz verarbeitet. In einem zweiten Zerkleinerungsschritt wird dieses vorgeschrotete Grünmalz zwischen zwei Mühlsteinen zu geschrotetem Grünmalz weiterverarbeitet. Abbildung 1 zeigt eine schematische Darstellung dieser Schritte.

Detaillierte Beschreibung des Schrotprozesses

Im ersten Zerkleinerungsschritt wird das Grünmalz mit Prozesswasser mit einer Temperatur von ca. 83–85 °C und einem pH-Wert zwischen 3,8 und 4,0 konditioniert. Zur Einstellung dieses pH-Werts wird Milchsäure in Lebensmittelqualität verwendet. Damit setzt auch gleichzeitig die Verkleisterung der Stärke ein, was den Brauprozess beschleunigt.

Das Vorschroten geschieht durch ein rotierendes Messer, das über einem Lochkörper im Abstand von höchstens 0,250,4 mm rotiert. Dieser Abstand gewährt ein ausreichend feines Schroten des Grünmalzes. Die Grünmalzkörner sind etwas größer als die Perforation des Lochkörpers (etwa 3,5–5 mm), und aufgrund des geringen Abstands zwischen Lochkörper und Messer kann der herausragende Teil fein vorgeschrotet werden. Das Gegengewichts des Messers verdrängt dann das vorgeschrotete Korn mechanisch durch die Lochscheibe.

Im zweiten Zerkleinerungsschritt wird das vorgeschrotete Grünmalz geschrotet, indem es zwischen einem statischen Grobzerkleinerungs-Steinkörper und einem rotierenden eingebracht wird; diese haben einen Abstand von maximal 0,1–0,2 mm voneinander. Vorzugsweise kann der statische Steinkörper höhenverstellt werden. Die Steinkörper bestehen aus einem ausreichend harten Stein – damit sich keine Steinfragmente während des Schrotens ablösen können –, der rau genug ist, um das Grünmalz während des zweiten Zerkleinerungsschritts fein zu schroten.

Die Kapazität der Schrotvorrichtung ist höher als die der Vorschroteinrichtung, dadurch entsteht eine Sogwirkung bzw. ein Leerungseffekt, was ein Verblocken der Schrotvorrichtung zu verhindern hilft. Vorzugsweise ist die Kapazität der Schrotvorrichtung 1,2–1,4 Mal höher als die der Vorschrotvorrichtung.

Die Durchsatzzeit des Grünmalzes beträgt maximal zwei Stunden. In Abhängigkeit des Grünmalzes ist dies für einen reibungslosen Ablauf des Brauprozesses von Vorteil. Das geschrotete Grünmalz (Maische) wird vor der Filtration über einen üblichen Dünnbett-Maischefilter in einen Standard-Maischekocher geleitet. Mit dieser Mühle und dem beschriebenen Verfahren ist eine Leistung von 0,7–1,4 t Grünmalz pro Stunde (bzw. von 0,5–1,1 t Trockenmasse/h) leicht zu erzielen. Größere Prototypen können ohne Weiteres höhere Kapazitäten verarbeiten.

Vergleichende Brauversuche

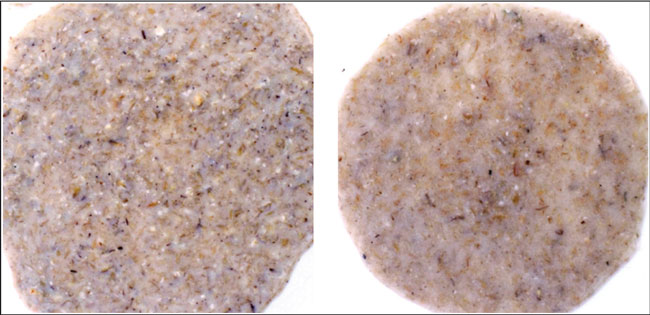

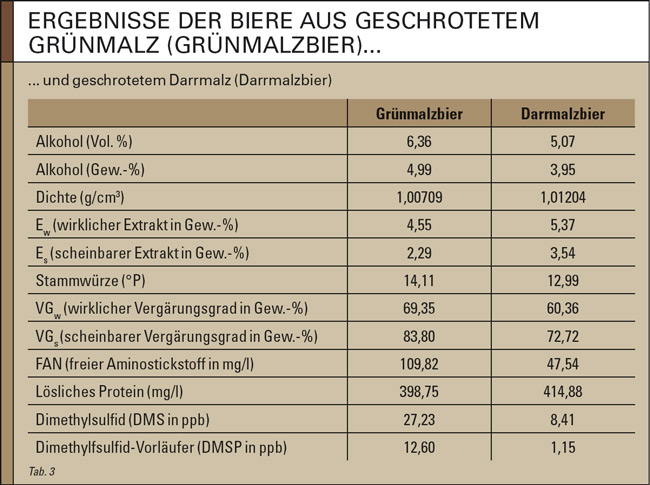

In der 20-hl-Brauerei von BW Procestechniek, Lier, Belgien, wurde ein Brauversuch mit geschrotetem Grünmalz verglichen mit einem Brauversuch mit wie üblich gedarrtem geschroteten Malz (von Albert Maltings, Belgien). Eine sechszeilige Gerste der Sorte Etincel wurde zur Herstellung des geschroteten Grünmalzes und des Darrmalzes verwendet. Tabelle 2 fasst die Ergebnisse für die beiden daraus gebrauten Biere zusammen.

Fazit

Die vergleichenden Brauversuche mit Grünmalz und Darrmalz zeigen, dass mit Grünmalz perfekte Biere produziert werden können. Sie belegen den Nutzen des neuen Schrotsystems mit zwei hintereinander geschalteten Mühlen.

Das mit Grünmalz hergestellte Bier hat einen höheren scheinbaren Vergärungsgrad als das mit Darrmalz hergestellte. Das liegt wahrscheinlich an dem höheren Enzymgehalt des Grünmalzes. Das Grünmalzbier hat einen angenehmen, fruchtigen Geschmack und keinerlei DMS-Fehlgeschmack.

In beiden Bieren ist der Gehalt an Aldehyden, die einen Fehlgeschmack hervorrufen können, niedrig. Das liegt an der Frische der Biere. Eine Lagerung der Biere bei Raumtemperatur im Dunklen zeigte, dass die Bildung dieser Fehlgeschmack-Aldehyde im Grünmalzbier weitaus geringer ist. Dies steht für eine höhere Geschmacksstabilität dieses Biers.

Die Autoren sind stolz darauf, das erste kommerziell gebraute Grünmalzbier vorzustellen, das in der Abteibrauerei in Heverlee, Belgien, gebraut wurde. Die Verbraucher mögen das Bier, es hat eine angenehme Drinkability.

Quelle

Dieser Beitrag beruht auf dem ausführlicheren BRAUWELT-Artikel von em. Prof. Guido Aerts, KU Leuven, und Gert Chapelle, BW Procestechniek NV, Lier, Belgien, der in BRAUWELT Nr. 36, S. 886-891, 2021 erschienen ist. Hier findet ihr weitere detaillierte Angaben zu den beiden Zerkleinerungsschritten des Grünmalzes und den vergleichenden Brauversuchen.

Latest News

Latest News