Infusionsverfahren, zwei oder drei Rasten, fertig: Ein Maischprogramm kann herrlich einfach sein. Noch besser: Mit ein paar wenigen Eingriffen wird das Maischen zum hochflexiblen Instrument. Schwankende Rohstoffqualitäten könnt ihr ausgleichen oder gleich kreative neue Biertypen fernab vom Uniformen entwickeln.

„Durch trickreiche Kombination der Rasten lassen sich nämlich völlig reinheitsgebotskonforme Abbauleistungen erzielen, die denen beim Einsatz technischer Enzyme in nichts nachstehen“, stellt Dr. Bertram Sacher, TUM WZW, in seinem zweiteiligen Artikel in der BRAUWELT fest. Dort hat er „Einige Überlegungen zum Maischen“ angestellt, aus denen wir im Folgenden den einen oder anderen Punkt herausgegriffen haben.

Erst nochmal kurz zu den Grundlagen. Die folgende Tabelle bietet einen Überblick zu den beim Maischen wirksamen Gerstenmalzenzymen. Außerdem haben wir deren Substrate und Endprodukte sowie Temperatur- und pH-Optima aufgelistet. Die komplette Tabelle ist in „Ausgewählte Kapitel der Brauereitechnologie“, Prof. Werner Back et al., zu finden.

| Enzym | Temperaturoptimum in Maische [°C] | pH-Optimum in Maische | Substrat | Produkt |

| β-Glucan-Solubilase | 62-65 | 6,8 | matrixgebundenes β-Glucan | lösliches hochmolekulares β-Glucan |

| Endopeptidase | 45-50 | 3,9-5.5 | Proteine | Peptide, freie Aminosäuren |

| Carboxypeptidase | 50 | 4,8-5,6 | Proteine, Peptide | freie Aminosäuren |

| Aminopeptidase | 45 | 7,0-7,2 | Proteine, Peptide | freie Aminosäuren |

| α-Amylase | 65-75 | 5,6-5,8 | hochmolekulare und niedermolekulare α-Glucane | Melagosaccharide, Oligosaccharide |

| β-Amylase | 60-65 | 5,4-5,6 | α-Glucane | Maltose |

| Maltase | 35-40 | 6,0 | Maltose | Glucose |

| Grenzdextrinase | 55-60 | 5,1 | Grenzdextrine | Dextrine |

| Lipase | 55-65 | 6,8-7,0 | Lipide, Lipidhydroperoxide | Glycerin + freie langkettige Fettesäuren, Fettsäurehydroperoxide |

„Verkleistert noch mal!“

Bei der Temperaturführung beim Maischen muss unbedingt auf die Verkleisterungstemperatur geachtet werden. Unter Verkleisterung versteht man den Übergang der in den Stärkekörnern vorliegenden kristallinen Stärke in eine kolloidale Lösung. Dies ermöglicht überhaupt erst den Abbau der Stärke durch Enzyme. Wird oberhalb der Verkleisterungstemperatur, die üblicherweise zwischen 58 und 65 °C liegt, eingemaischt, ist mit schlechterem enzymatischen Abbau der Stärke und niedrigeren Vergärungsgraden zu rechnen (Genaueres gibts es ebenfalls wieder in „Ausgewählte Kapitel der Brauereitechnologie“, Prof. Werner Back et al.).

Und der pH-Wert?

Der pH-Wert der Maische lässt sich durch die Brauwasserqualität, die Gabe von Sauergut und die Maischekonzentration beeinflussen. Die Maischekonzentration deshalb, da auch das Malz Säuren mitbringt, die entsprechend den pH-Wert senken. Stichwort Sauergut: Hohe Enzymkraft moderner Malze und Brauwasseraufbereitung haben die Maischesäuerung zwar teilweise überflüssig gemacht, noch immer hat die Maischesäuerung aber Vorteile. Etwa werden die Biere dadurch weicher und voller im Geschmack. Ein besserer Schutz vor Oxidation kommt oben drauf.

Dekoktion for the Win!

Auch wenn es im Hobbymaßstab schwieriger durchzuführen ist: Das Dekoktionsmaischverfahren bietet im Vergleich zum Infusionsverfahren deutlich mehr Möglichkeiten zu spielen. Nicht nur, dass bei Dekoktion der Mehlkörper aufgebrochen wird. Vor allem die Möglichkeit, die Enzymrasten neu zu kombinieren, bietet zahlreiche Optionen. Ein weiteres Plus der Dekoktion: Einige Enzyme, deren Reaktion nicht unbedingt gewollt ist, werden inaktiviert. So etwa die Polyphenoloxidasen. Dadurch steigt das antioxidative Potential der Maische. Und schließlich werden die Lipoxygenasen ebenfalls geschädigt, was der Geschmacksstabilität zu Gute kommt. Um all diese positiven Effekte zu erreichen, muss die Teilmaische nicht einmal gekocht werden. Es reicht schon, die Teilmaische für 5 bis 10 Minuten auf 96 °C zu erhitzen. Toll, diese Dekoktion!

Rechts antäuschen, links vorbeiziehen

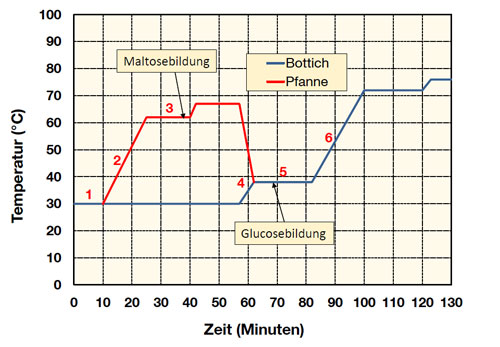

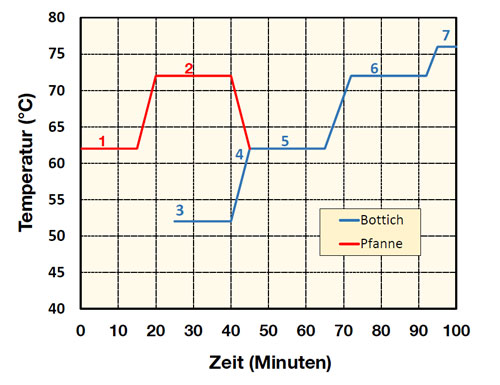

In manchen Jahrgängen weisen Malze gehäuft hohe Verkleisterungstemperaturen auf. So hoch, dass Enzyme eigentlich schon beginnen zu denaturieren, bevor die Stärkemoleküle überhaupt gequollen und somit für die Enzyme zugänglich sind. Dr. Bertram Sacher schlägt als Lösungsstrategie eine „angedeutete Dekoktion“ vor. Dazu werden 50 Prozent der Schüttung bei 62 °C eingemaischt und bei 72 °C verzuckert. Gleichzeitig wird der Rest der Schüttung bei 52 °C gemaischt. Dadurch wird hier die β-Amylase geschont. Werden die beiden Teile dann zusammengeführt, ist ein großer Teil des Substrats bereits vorverdaut, die β-Amylase kann nun voll ihre Wirkung in der Gesamtmaische entfalten. Die weitere Temperaturführung der Gesamtmaische in der Maischbottichpfanne erfolgt nach dem klassischen Hoch-Kurz-Maischverfahren. Der Zeitaufwand für die gesamte Prozedur ist indes nicht höher als bei der zuvor beschriebenen Infusion.

Mmmh, Banane!

Dein Weizenbier soll besonders bananig werden? Kein Problem. Hauptverantwortlich für die Bildung von Acetatestern, also die bananige Komponente, ist die Hefe. Der Grundstein wird aber schon beim Maischen gelegt. Eine Variante des angedeuteten Dekoktionsverfahrens ist auch hier das Mittel der Wahl. Die Würzezusammensetzung wird so gesteuert, dass sich die Hefe bei der Gärung weniger vermehrt, wodurch wiederum verstärkt Ester gebildet werden.

Es wird dünn eingemaischt bei etwa 30 °C. Der Maische-pH sollte nicht zu niedrig liegen, um der Maltase ein passendes Ambiente zu bieten. Anschließen wird die Teilmaische gezogen, möglichst dickflüssig. Die Teilmaische durchläuft dann erst eine Maltose- und anschließende Kombirast bei 67 °C. So wird der Maltosegehalt maximiert. Teilmaische und ruhende Bottichmaische werden wieder vermengt, die Gesamtmaische sollte nun bei etwa 38 °C liegen. Bei dieser Temperatur erfolgt eine Maltaserast, die vorhandene Maltose wird zu Glucose gespalten. Nun noch einfach durchheizen auf 72 °C, fertig ist eine Maische für besonders bananige Weizenbiere. Hier wäre auch eine folgende Dekoktion denkbar, sofern etwas kernigere Noten erzielt werden sollen. Wichtig bei alldem ist nur, dass es zu keiner erneuten 62 °C-Rast kommt, die das Verhältnis Glucose zu Maltose wieder „zurückdrehen“ würde.

Ihr seht: Es lohnt sich, einen genauen Blick auf die Vorgänge beim Prozess Maischen zu werfen. Nicht nur lässt sich mit den richtigen Kniffen eine schlechte Rohstoffqualität oder Wasserqualität ausgleichen, auch der gewünschte Biercharakter kann mit dem richtigen Maischverfahren betont oder gar erst gehoben werden.

Der Text basiert auf einem zweiteiligen Beitrag von Dr. Bertram Sacher in der BRAUWELT und ist dort ausführlich nachzulesen.

Latest News

Latest News