Ein Durchlaufkühler bringt im Sommer im Handumdrehen das Bier auf kühle Trinktemperaturen und trägt damit bei mancher Vereinsfeier oder Familienfest nicht unwesentlich zum Erfolg bei – wenn alles gut läuft. Nicht selten sorgt die Zapfanlage aber auch dafür, dass das Fest zum Desaster wird. Dr. Johannes Tippmann gibt euch eine Reihe von praktischen Hinweisen zu Problemen beim Durchlaufkühlerausschank.

Der Ausschank mit einem Durchlaufkühler birgt sehr viele Vorteile:

- Sehr schnell betriebsbereit;

- Bier muss nicht aufwändig gekühlt werden;

- Fassbier ist immer noch etwas Besonderes;

- Bier kann bei angenehmer Trinktemperatur konsumiert werden.

Allerdings lauern oftmals Fallstricke, über die vor allem der Unerfahrene oder Ungeübte – nicht selten aber auch manch Fortgeschrittener – stolpert, und dadurch der Ausschank mehr zum Ärgernis als zu Bierfreuden führt. Die Gründe hierfür sind vielfältig, können aber in der Regel schnell und ohne großen Aufwand behoben werden. Ein defektes Gerät kann man zwar nie ausschließen, das spielt bei Zapfproblemen aber eher eine untergeordnete Rolle. Wir betrachten in diesem Artikel schwerpunktmäßig den Ausschank mit „mobilen“ Durchlaufkühlern bei Festen etc. Für fest installierte Durchlaufkühleranlagen ist der eine oder andere Punkt mit Sicherheit übertragbar, eine umfassende Behandlung würde jedoch den Rahmen dieses Artikels sprengen.

Die Auswahl des richtigen Kühlers

Die erste Entscheidung bei der Anschaffung eines Durchlaufkühlers steht bei der Wahl des passenden Gerätes an. Im Wesentlichen können vier Arten von Durchlaufkühlern – mit ihren eigenen Vor- und Nachteilen – unterschieden werden:

- Peltier-Kühler: sind schnell einsatzbereit, platzsparend und erreichen tiefe Temperaturen, bei allerdings schlechter Leistung und schlechtem Wirkungsgrad; spielen im Markt daher kaum eine Rolle.

- Kompressorkühler als Trockenblock: Schlangen des Verdampfers und Bierleitungen in einem Aluminiumblock eingegossen – die Masse des Metalls stellt dabei die Pufferkapazität des Kühlers dar, der in der Regel schnell einsatzbereit ist (wenn der CO2-Druckminderer ins Gerät integriert ist sogenannte verwendungsfertige Anlage).

- Nasskühler/Eisbankkühler: Diese Geräte müssen vor Inbetriebnahme für eine funktionierende Bierkühlung mit dem Wärmetransportmedium Wasser oder Glykol befüllt werden – die Flüssigkeit (bis zu 70 l) wird beim Transport wieder entfernt. Vor Betriebsbereitschaft Vorlaufzeit von 30-60 Minuten nötig. Sehr große Kapazitäten bieten Geräte mit Eisbankpuffer, sie werden gerne bei Großveranstaltungen eingesetzt.

Die Leistung eines Durchlaufkühlers

Eine wichtige Kenngröße von Durchlaufkühlern ist neben der Stromaufnahme die Kapazität der Bierkühlung in l/h. In der DIN 6653-4 „Mobile Durchlaufkühler“ werden die Bedingungen zur Erhebung von Leistungsdaten vorgegeben. Bei einer Temperaturabsenkung von ΔJ=20 K muss die Abkühlung von 24 °C auf 4 °C erfolgen, die Umgebungsbedingungen wurden auf 32 °C±1 °C bei 65%±5 % relative Luftfeuchtigkeit festgesetzt [1]. Neben den allgemeinen Kühlerleistungsermittlungen für Trocken-, Nass- und Eisbankkühler sind ebenfalls Prüfungen für die Spitzenleistungen sowie die Eisbankkapazität enthalten.

Die richtige Inbetriebnahme eines Durchlaufkühlers

Die vorschriftsgemäße Auslieferung eines Durchlaufkühlers erfolgt gereinigt, oft befindet sich dann eine Restmenge an Wasser im Durchlaufkühler. Dies kann gerade bei Trocken- und Eisbankkühlern zum Einfrieren der Zapfanlage führen. Bei Nasskühlern tritt das Problem seltener auf. Weil der Durchlaufkühler beim Einschalten sehr schnell sehr viel Energie aus dem System entzieht, fällt die Temperatur manchmal tiefer als über die Temperatursonde als Regeltemperatur vorgegeben ist. Dies kann dazu führen, dass das Restwasser der Reinigung unter 0 °C temperiert wird und sich dadurch Eis bildet.

Lösungen für dieses Problem können folgende sein: Wird vor der Aktivierung der Kühlung das Bier angeschlossen, kann das Einfrieren in den meisten Fällen vermieden werden. Bier mit seinem Alkoholgehalt besitzt einen etwas tieferen Gefrierpunkt als Wasser. Ebenso ist es ratsam, den Kühler anfänglich nicht gleich auf die tiefste Betriebstemperatur zu stellen, sondern nach der Inbetriebnahme langsam kälter zu regeln, falls dafür Bedarf besteht.

Auf den richtigen Zapfhahn kommt es an

Ein Durchlaufkühler sollte nicht mit offenen Schankhähnen betrieben werden. Beim Durchlaufkühlerausschank muss das Fass mit einem hohen Sättigungsdruck betrieben werden, um Entbindungen im warmen Bier zu vermeiden. So gut wie kein am Markt vertretener Kühler schafft es, alleine durch die Kühlleitung Strömungs- und Druckverlustbedingungen zu erzeugen, dass die für einen offenen Zapfhahn erforderlichen Bedingungen erreicht werden. Die Durchmesser der Kühlschlangen betragen normal 7 oder 10 mm und besitzen eine Länge im Größenordnungsbereich von 8-20 m. Sättigungs- und damit Betriebsdrücke von 2 bar und mehr können darüber nicht abgebaut werden. Die Konsequenz ist ein viel zu hoher Volumenstrom am Hahnauslauf.

Ein weiteres Problem liegt darin, dass der Druck am Fass in Abhängigkeit von der Biertemperatur durchaus unterschiedlich sein kann. Die für die Verwendung eines offenen Hahnes notwendigen konstanten Bedingungen können dadurch nicht sichergestellt werden. Ist der Druck zu hoch, ist der zu hohe Volumenstrom die logische Konsequenz. Der Einsatz eines Kompensatorhahnes ist zur Vermeidung von Zapfproblemen daher unvermeidlich!

„Es schäumt, den Druck runter, sonst beruhigt sich das Bier ja nie!"

Die einzig wirksame Gegenmaßnahme bei Schaumentwicklung schon in der Bierleitung ist, die sich bildenden Gasblasen mit entsprechendem Gegendruck wieder in die Flüssigkeit zu drücken bzw. schon vor Entstehung mit ausreichend Gegendruck (Sättigungsdruck!) dafür zu sorgen, dass keine Gasmoleküle aus der Flüssigkeit austreten. Ein Herunterdrehen des Betriebsdrucks sorgt hier nicht für Abhilfe, sondern verschlimmert die Schaumbildung.

Ja, Bier wird durch den höheren Druck schneller aufkarbonisiert. Bei einer Anstichzeit, die in der Regel nur wenige Stunden beträgt, wiegt das aber nicht so schwer. Bei längeren Anstichzeiten wie z.B. beim Durchlaufkühlerausschank in Gaststätten ist das Problem der Aufkarbonisierung natürlich auf jeden Fall zu berücksichtigen.

Der Druck ist hoch, aber dennoch schäumt es weiter

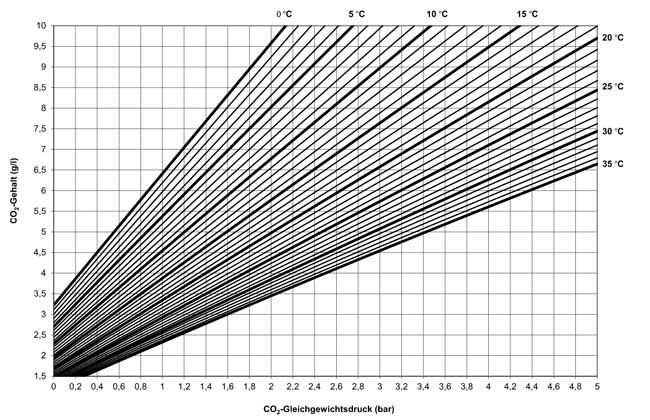

Die Bauteile von Durchlaufkühlern besitzen eine Zulassung für bis zu 3 bar Betriebsdruck. Im Normalbetrieb reicht dieser Druckbereich für so gut wie alle Situationen aus. In heißen Sommermonaten kann sich aber ein Fass (in der prallen Sonne) so stark aufheizen, dass der Sättigungsdruck von 3 bar nicht mehr ausreicht. Dies kann man im obigen Diagramm nachvollziehen: steigt die Temperatur über 35 °C an, sind auch bei 3 bar Betriebsdruck nurmehr etwa 4,5 g/l an CO2 im Bier löslich – für viele Bierstile ist das schon ein zu geringer Wert, das Bier beginnt zu schäumen.

Aber auch dieses Problem ist zu lösen. Die einfachste Lösung dabei ist, das Bier möglichst kalt zu lagern und erst so kurz wie möglich vor dem Anstich an die Ausschankstelle zu stellen. Helle, feuchte Handtücher und ein schattiger Stellplatz können für ein gewisses Maß an Abkühlung sorgen. Beim Ausschank von zu warmen Fässern ist zusätzlich zu bedenken, dass über eine höhere Temperaturdifferenz gekühlt werden muss. Der Volumenstrom der Zapfanlage muss daher langsamer eingestellt werden, um die notwendige Wärmemenge abführen zu können.

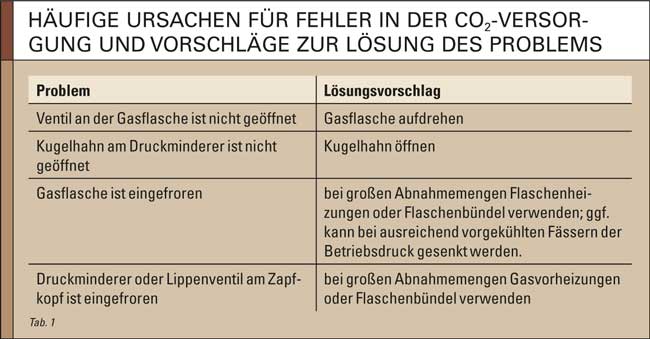

Große Probleme bereitet generell die CO2-Versorgung. Die Probleme sind dabei auf Bedienerfehler sowie auf Auslegungsprobleme gleichermaßen zurückzuführen. Dass eine leere CO2-Flasche ausgeliefert wurde, mag immer wieder passieren, stellt aber nicht die Regel dar. Einen Überblick über die häufigsten auftretenden Probleme bei der CO2-Versorgung sind in Tabelle 1 dargestellt.

Weitere Probleme beim Ausschank mit dem Durchlaufkühler

Ein Durchlaufkühler sollte in jedem Fall an die Stromversorgung angeschlossen werden, die Kühlkapazität des Bieres reicht nämlich nicht aus, den Durchlaufkühler soweit abzukühlen, dass kein Entbinden von CO2 mehr stattfindet.

Ein selteneres, kurioses Problem können Fremdkörper darstellen (z.B. Fittingreste), die in die Bierleitung gelangen und dort starkes Schäumen verursachen können. Dem Corpus Delicti kommt man in der Regel erst nach einer längeren Suchaktion auf die Schliche.

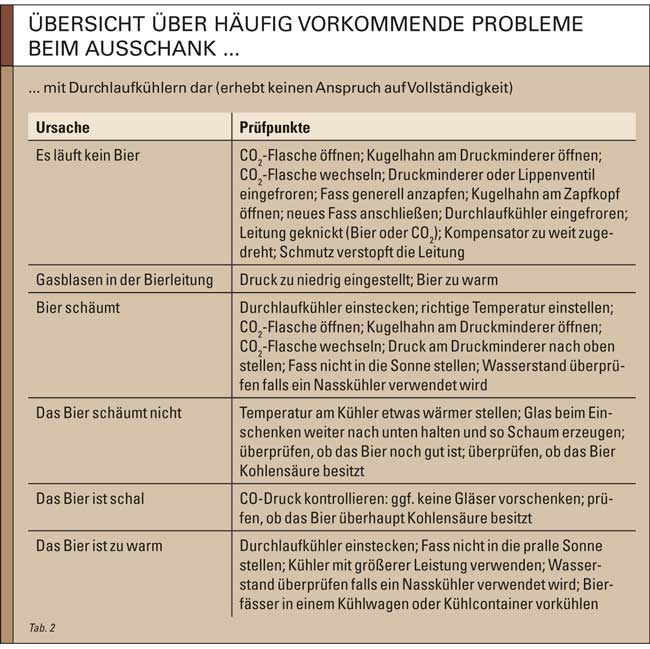

Tabelle 2 gibt eine Übersicht über weitere Probleme, die häufig vorkommen.

Durchlaufkühlerunterweisung als Pflicht des Verleihers

Rechtlich gesehen ist der Entleiher einer mobilen Schankanlage verpflichtet, dem Leiher eine Unterweisung zu geben, nicht nur zur Erklärung der Funktion, vor allem der Sicherheitsaspekt bei der Verwendung von CO2 als Treibgas spielt eine sehr wichtige Rolle. Vielen Kunden ist die Gas-Gefahr nicht hinreichend bewusst. Bei privaten Entleihern wird eine spezifische Unterweisung nicht ersetzbar sein. Die vielen Vereine können jedoch in einer großen Schulung zum Jahresbeginn effizient abgeholt werden. Die Sicherheitsunterweisung wird dabei mit einer Zapf- und Qualitätsschulung verbunden. Angebotenes Freibier motiviert Teilnehmer, zu kommen, und ist im Vergleich zu Kundendiensteinsätzen kostengünstiger.

Zusammenfassung

Der Artikel gibt gewiss nur einen kleinen Teil von Problemen im Durchlaufkühlerausschank wieder. Die beschriebenen Punkte stellen aber die am häufigsten auftretenden Ursachen dar und führen bei Beseitigung in den meisten Fällen zum Erfolg! Bei systematischer Kontrolle der Wege, einerseits von der Steckdose zum Kühler und andererseits von der CO2-Flasche übers Fass bis zum Zapfkopf, sollten Probleme einfach zu finden und zu beseitigen sein. Hilfreich kann das Anlegen einer Checkliste schon vor Beginn der Zapfveranstaltung sein.

Literatur

- DIN Deutsches Institut für Normung e.V. (April 2013). DIN 6653 Getränkeschankanlagen - Ausrüstungsteile - Teil 4: Mobile Durchlaufkühler. Beuth Verlag GmbH, Berlin.

- Rammert, M. (1993). Zur Optimierung von Hochleistungsabfüllanlagen für CO2-haltige Getränke. Dissertation. Paderborn.

Latest News

Latest News